東京スカイツリー 外装の特徴

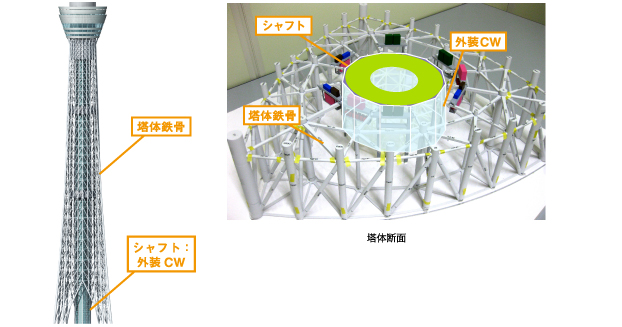

塔体の内部はエレベータや、各種設備配線・配管が納められたシャフトがあり、その外周部に外装パネル(カーテンウォール/CW)が取付られます。

東京スカイツリーではシャフトの外側が塔体鉄骨で囲まれているため外装パネルの外側直近にも鉄骨があるのが大きな特徴です。

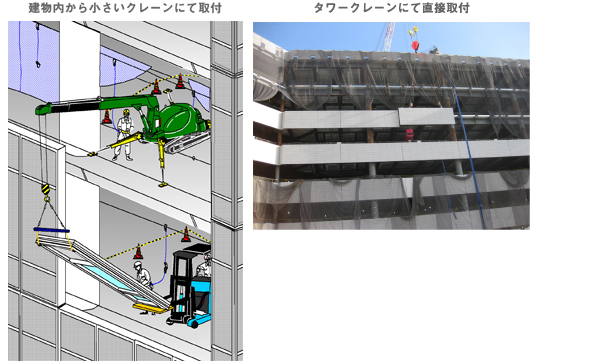

外装パネルを大きなエレベータまたはクレーンで取付階まで上げ、建物の中から小さいクレーンを使って取付けるか、鉄骨工事に使用するタワークレーンで直接取付ます。

この工法で行うためには、以下のような条件が必要になります。

- 外装パネルを取付階へ運ぶための大きなエレベータが設置できる

- タワークレーンが使用できる

- 取付階に外装パネルをストックできる大きな作業床がある

- 取付階の上階に小さなクレーンを設置できる作業床がある

東京スカイツリーでは外装直近に鉄骨が存在しタワークレーンが外壁取付場所に寄り付けず、鉄塔のため作業床もありません。これまでの工法では通用しないのです!

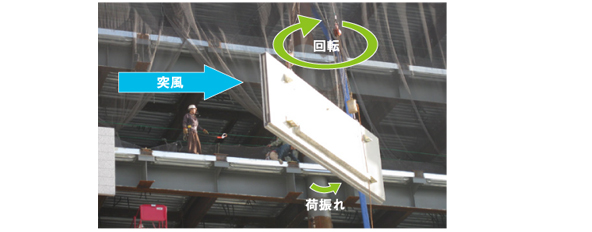

外装パネルは表面積が大きいため、風の影響を大きく受けます。揚重(荷揚げ)中に風を受けると、

外装パネルは簡単に回転したり、大きく揺れたりするため作業が止まってしまいます。

外装工事は常に『風』との戦いなのです。

東京スカイツリーではこれまでの建築物をはるかに凌ぐ超高層になるため、『風』の影響はより大きくなります。『風』を制することが外装工事を正確に安全に効率よく行う必須条件となるのです。

外装工事をシステム化

|

がキーワード! |

タワークレーンは鉄骨を組立てるのに精一杯で、外装工事に使用する余裕がありません。

また、塔体内部は鉄骨が入り組んでいて、外装材を運ぶための大きなエレベータを設置するスペースもありません。

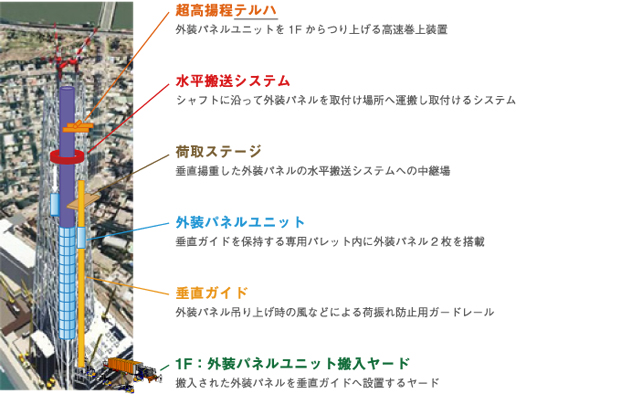

そこで、この難題を解決するために考案したのが、「シャフト外装CW垂直水平搬送システム」です。

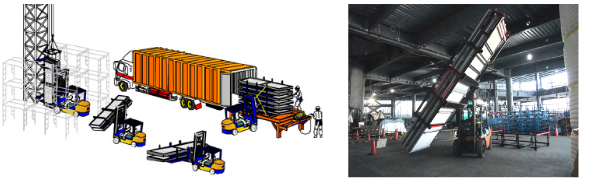

外装パネルは工場にて、専用パレットに2枚ずつユニット化され、そのまま荷揚げできる姿で40フィートコンテナ(約12m)に詰め込み、海上輸送後、コンテナのままで港から現場へ直送します。

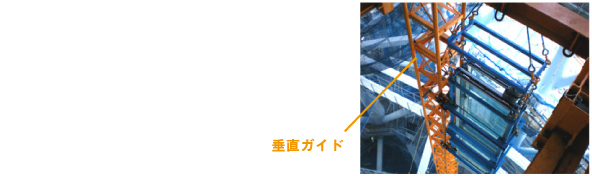

現場搬入後、コンテナから引き出し、回転機構を備えたフォークリフトで、吊り上げと取付けを行いやすい縦向きに変え垂直ガイドにセットします。一度に2枚の外装パネルの荷揚げができ、フォークリフトでの回転、垂直ガイドレールを使用しての吊り上げ時の保持の機構を併せ持つ多機能の専用パレットを使用することにより、限られたスペースでの効率良い荷捌き作業が可能となります。

|

一般的に使用されるテルハは20~30m程度の高さを1分間に約15mの速度で荷物を揚重します。大林組で東京スカイツリー用に設計、開発したテルハはなんと通常の10倍以上となる400mの高さまで、そして、最大1分間に70mの速度で揚重できるのです。さらに複雑な鉄骨の中にも据えられるよう、超コンパクトな設計になっています。この超高揚程テルハの自社開発によって、鉄骨工事用クレーンも、大きなエレベータも使わないで外装材の揚重が可能となりました。 |

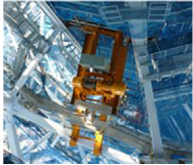

外装パネルユニットは、複雑に組まれた鉄骨の狭い隙間(鉄骨との距離わずか10㎝!)を揚げなければなりません。

しかも揚重中のユニットが300mの高さで横風を受けるとなんと1tonもの力で横に押されてしまいます。

これらを解決する強い味方が「垂直ガイド」です。

パネルを沿わせて揚重するレールのような役割を果たします。

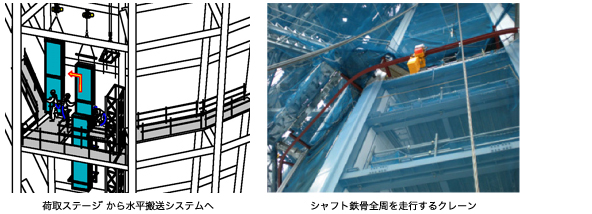

1Fから揚重された外装パネルを、水平搬送システムへ中継するための空中基地です。

最大で外装パネルを4枚ストックでき、外装パネルを水平搬送システムを使って取付けている間に、超高揚程テルハで次のユニットを揚重します。取付用、揚重用にクレーンを役割分担することで揚重効率、作業効率を高めることが

可能となります。

水平搬送システムはシャフト鉄骨外周部全周にレールを配置し、このレールに沿って走行するクレーンを2基備えています。外装パネルを荷取ステージから取付場所へ横移動後、取付レベルまで垂直方向に移動させ、外装パネルを取付けます。

なんとこのシステムは取付レベルの外装パネルの施工が全て完了すると、自分で次の高さへ登ってしまうのです。

セルフクライミングと呼ばれるこの機構はシステム機器の移動に鉄骨工事用のタワークレーンを使わなくて済むので、絶え間なく行っている塔体鉄骨工事や全体工程に負担を与えることなく外装工事が行える、超高層ビル建設では例を見ない機構です。